在現代注塑生產中,中央供料系統與計算機系統集成是提升效率、確保品質、降低成本的關鍵環節。正確選擇并有效集成這兩大系統,能為注塑廠帶來顯著的競爭優勢。

一、 中央供料系統的選擇考量

中央供料系統的核心是實現原料(如塑料顆粒、色母、添加劑)從儲存、干燥、輸送到注塑機的全流程集中、自動化管理。選擇時需重點評估:

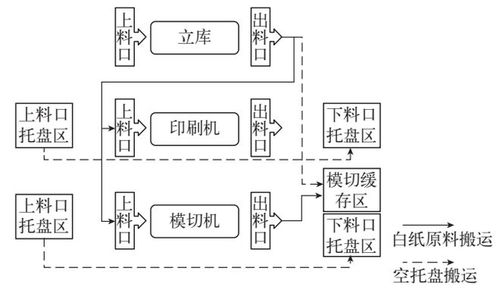

- 生產規模與布局:根據注塑機數量、分布距離、廠房空間,確定系統容量(儲料罐大小)、輸送能力(每小時送料量)及管道布局方案(單管或雙管,樹枝狀或環狀網絡)。

- 原料特性與工藝要求:不同原料(如ABS、PC、PA等)對干燥溫度、時間、輸送方式(正壓或負壓、稀相或密相)有特定要求。系統需兼容多種原料處理,并能防止交叉污染。

- 核心設備性能:

- 真空泵/風機:作為動力源,其穩定性、能耗、噪音是關鍵。

- 干燥系統:需匹配原料的露點要求,選擇高效的除濕干燥機或蜂巢轉輪除濕機。

- 計量與配色單元:如需自動配色或精確配料,需集成高精度計量秤和混色器。

- 自動化與控制水平:基礎系統可實現按需供料,高級系統應具備原料消耗監控、低料位預警、故障自診斷等功能。

- 能耗與維護成本:評估系統的單位能耗、濾芯等耗材更換周期與成本,以及管道清潔的便利性。

二、 計算機系統集成的關鍵要素

計算機系統集成旨在將中央供料系統、注塑機、輔機(如模溫機、機械手)乃至上層ERP/MES系統連接成一個智能網絡,實現數據互通與集中管控。

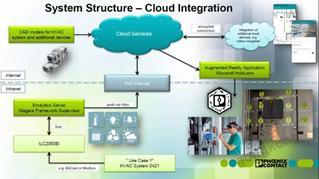

- 集成架構規劃:

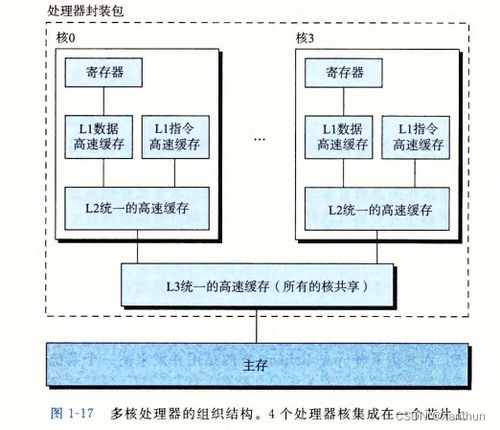

- 現場層:通過傳感器(料位、溫度、壓力)和PLC(可編程邏輯控制器)采集供料系統及各注塑機臺的實時數據。

- 監控層:部署SCADA(數據采集與監控系統)或專用的中央供料監控軟件,實現可視化操作、參數設置、報警管理。

- 管理層:與工廠的MES(制造執行系統)或ERP集成,上傳原料消耗、設備狀態、生產批次等數據,支撐生產調度與成本核算。

- 核心功能需求:

- 實時監控與預警:圖形化顯示管道壓力、原料存量、干燥溫度等,異常時自動報警。

- 配方與排程管理:可存儲和調用不同產品的供料配方(原料比例、干燥工藝),并與生產訂單聯動。

- 數據追溯與分析:記錄每批產品的原料使用詳情,實現從產品到原料批號的正反向追溯,并生成能耗、損耗等分析報表。

- 遠程訪問與維護:支持通過網頁或移動端遠程監控,便于技術支持和故障排查。

- 通信協議與兼容性:確保系統采用的通信協議(如Modbus TCP/IP, OPC UA, Profinet)能與廠內現有注塑機、輔助設備及管理軟件無縫對接,避免“信息孤島”。

三、 選型與集成實施建議

- 明確需求與預算:梳理當前痛點(如換料時間長、配色不準、浪費大)和未來擴展計劃,制定合理的投資預算。

- 供應商綜合評估:優先選擇在注塑行業有豐富案例、能同時提供硬件系統與軟件集成解決方案的供應商。考察其技術實力、本地化服務能力與持續升級支持。

- 重視規劃與仿真:在項目實施前,利用三維布局設計和流量仿真軟件優化管道設計與設備布局,避免后期改造。

- 分階段實施與培訓:對于大型改造項目,可采用分階段實施以降低風險。對操作、維護人員進行系統化培訓,確保高效使用。

- 關注數據安全與系統冗余:計算機系統應具備數據備份、網絡安全防護措施,關鍵控制部件建議有冗余設計,保障生產連續性。

###

為注塑車間選擇中央供料系統并進行計算機系統集成,是一項涉及工藝、設備、自動化和信息化的系統工程。成功的選型與集成,不僅能實現“無人化”送料、提升車間潔凈度,更能通過數據驅動優化整個生產流程,是實現注塑工廠智能化、數字化升級的堅實基礎。企業需立足自身實際,以終為始,進行周密規劃與審慎選擇。